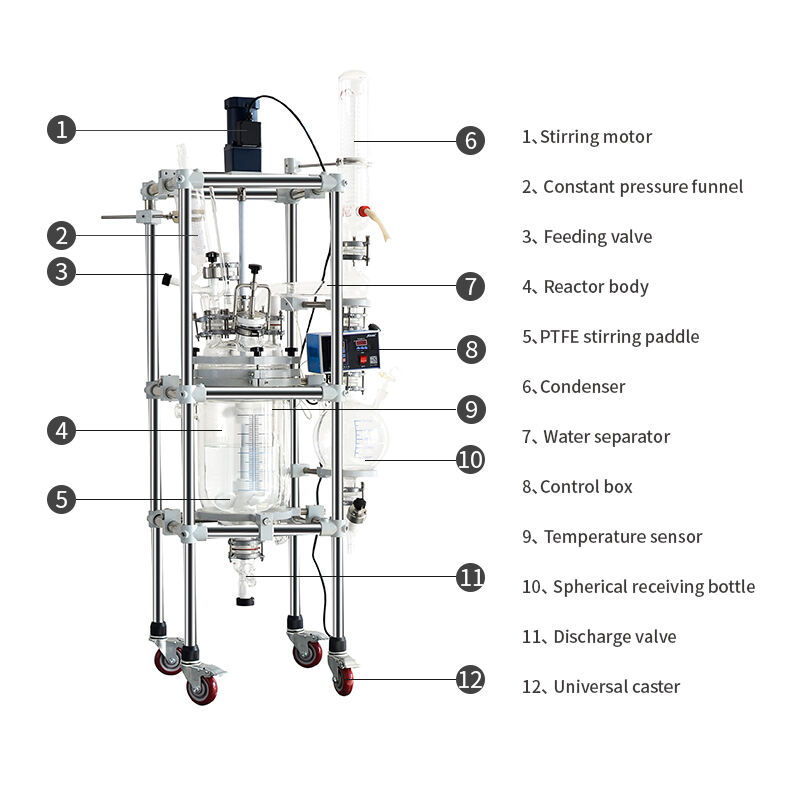

S vývojom vedy a technológie sa tiež postupne zrýchľuje rozvoj priemyslu sklenených reaktorov, ich druhy a funkcie sa rozširovajú a majú široké uplatnenie. Dvojvrstvový sklenený reakčný kotol vyrobený našou továrnou je uzavretý sklenený reakčný kotol s nastavením konštantnej teploty, môže byť podľa potreby použitia miešaný a reagovaný v atmosférickom alebo podvacuovom stave a dokáže vykonať spätnú destiláciu a destiláciu reakčného riešidla, čo je momentálne ideálnym zariadením pre moderné rafinovanie, bioliekaru a syntézu nových materiálov. S technologickým rozvojom a rozmachom požiadaviek zo strany bioliekarov a iných odvetví sa tiež zrýchľuje rozvoj dvojvrstvového skleneného reaktora, druhy a funkcie produktov sa neustále rozširovajú a ich aplikácia sa stáva širšia. Sklenený reaktor sa široko uplatňuje v ropy, chémii, pesticíde, liečivách, potravinách a iných priemyselných odvetviach na dokončenie procesov sulfitácie, nitrovanie, hydrolýzy, hydrokarbonizácie, polymerizácie, kondenzácie a iné v tlakových nádobách.

Rozumná inštalácia a správne fungovanie zariadenia sú predpokladom na zabezpečenie stabilného fungovania dvojvrstvého skleného reaktora. Priemysel povedal, že v procese práce dvojvrstvého skleného reaktora je v skutočnosti niektoré miesta veľmi ľahko ignorované používateľmi. V tejto súvislosti priemysel podľa skúsenosti zhrnul a autor urobil stručnú úpravu. Medzi tým, dvojvrstvý sklený reaktor môže byť použitý podľa požiadaviek na zmiešavanie reakcie v normálnom alebo negatívnym tlaku, a môže vykonávať reflux a destiláciu reakčného riešenia, s vysokou presnosťou merania teploty, malou chybou, vysokou účinnosťou. Priemysel povedal, že v procese práce dvojvrstvého skleného reaktora sú nejaké miesta ľahko ignorované operátorom, na ktoré je potrebné venovať veľkú pozornosť. Konkrétne ide o nasledujúce aspekty:

1. Voľba média, vrátane izolačného média a média na kontrolu teploty. Z dôvodu malé hrúbky medzery v strede dvojvrstvého skleného reaktora je jeho izolačná vlastnosť slabá. Preto pri použití procesov vysokých a nízkych teplôt je potrebné izolovať a chrániť telo reaktora pomocou teplovej izolácie. Telo reaktora aj prvévody pre kapalinosť treba obložiť teplovou izoláciou a zohľadniť hrúbku izolačnej vrstvy, aby sa zabezpečil dobrý izolačný efekt.

Pri voľbe média na reguláciu teploty si užívateľ môže vybrať rôzne vlastnosti mediálneho prostredia podľa požadovanej reakčnej teploty ako prenosného médiu tepla. Pri používaní nízkych alebo vysokých teplôt venujte pozornosť voľbe vhodného médiu.

„Kľúčová vec je v viskozite. Ak je viskozita príliš veľká, cirkulačný pumpa môže byť ne schopná ju presunúť a efekt cirkulácie nebude postačujúci na dosiahnutie uspokojivého efektu kontroly teploty. Náhlou náhradou vysoko výkonného cirkulačného pumpy sa ľahko poškodí dvojitá sklená reaktorová obalka, čo môže spôsobiť ruptúru reaktora.“ Odvetvie povedalo, že vo všeobecnosti výrobca ponúka korešpondujúce ohrevacie prostriedky podľa vlastných produktov pre používateľov na výber.

2. miesto úložiska. Dvojitý sklený reaktor ako zoskupovacia testovacia zariadenie má objem obvykle 50 - 150L, objem môže byť na špecifické prípady prispôsobený, preto by sa meral škála testovania nemala podceňovať. Keďže telo kotle je vyrobené zo skla, zatiaľ koš a kolesá sú z neoxidovanej oceli, tak je potrebné pečlivo vybrať miesto úložiska.

Podľa reakcie niektorých používateľov môžu byť kolesá dvojstavbového skleného reaktora pevne zafixované pomocou nohových zástrčok, ale stabilita nie je dostatočne silná. Preto je pri ukladovaní potrebné vybrať rovinné miesto, snažiť sa ho umiestniť rovno a zachovať zhodu stredu mechanického miešania a reakčného kotla, inak je ľahké, aby sa neustále hýbal a vznikli bezpečnostné nehody. Okrem toho, bežná podlaha alebo ventilovaná kuchyňa nemôžu byť vhodné miesta na umiestnenie, ale musí byť umiestnený na mieste s dobrým ventiláciou.

3. Dvojstavbový sklený reaktor je nezávislý reakčný regál a vyhradené otvory na doplnenie sú malé, preto je proces dopĺňania náročnejší. Priemysel navrhuje, aby pre pevné reaktanty bolo odporúčané prípraviť ich vo forme riešení a doplniť do kotla, kým kapalné reaktanty môžu byť pumpované do kotla pomocou prislúchajúcich vodných alebo olejových púp.

Stojí za to upozorniť, že cez konštantný tlakový kapačný funik alebo bežný kapačný funik bude pridaný reakčný materiál do reakčného kotla, pre čo bude potrebná príslušná mobilná žebrovaná leštitka, aby personál mohol pridať testovací materiál. Okrem toho, v procese naklájania by sa množstvo krmenia dvojvrstvového skleného reaktora nemalo príliš zvyšovať, jednorázovo by sa malo pridať len vhodné množstvo materiálu na základe hodnot teploty, refluxu a tlaku reakcie po ich vyhodnotení.

4、Dobře si uvedomte teplovú izoláciu. Je známe, že kvôli malé hrúbke medziery v strede dvojitého skleného reaktora je jeho teplová izolácia slabá. Pri používaní vysokých a nízkych teplôt musia používatelia izolovať a chrániť teleso pomocou teplovej izolačnej materiály.

Zároveň musí používateľ obalovať tepelnou izoláciou tela reaktora a tiež rúry elektrickej vodivosti, pričom sa musí dbať na hrúbku tepelnej izolácie, aby sa zabezpečil lepší izolačný efekt.

5、Výber médiu na kontrolu teploty. Všeobecne povedané, používateľ bude podľa požadovanej reakčnej teploty vyberať rôzne vlastnosti médiu na kontrolu teploty, ktoré slúžia ako mediál pre šírenie tepla. Nízka teplota vyberá ethanolovú lázničku, pokojová teplota vyberá vodnú lázničku, vysoká teplota vyberá olejovú lázničku.

Priemysel navrhuje, aby sa pri používaní nízkych alebo vysokých teplôt dbalo na výber správneho média, kľúčom je viskozita. "Ak je príliš veľká viskozita médiu, cirkulačný pumpa môže byť neschopná ho presunúť, efekt cirkulácie médiu nie je dobrý, nedosiahne sa požadovaný efekt kontroly teploty. Neohranočito nahraďte vysokovýkonnou cirkulačnou pumpy, akévek mediu bude príliš vysoké, môže sa ľahko poškodiť dvojitá sklená reaktorová obalka, reaktor môže prasknúť." Je známe, že výrobci obvykle podľa svojich produktov ponúkajú prislúchajúce ohrevacie médium na výber.

6. Umiestnenie skladoviska musí byť rozumné. Jako zařízenie na zväčšovanie reakcie má dvojitý sklený reaktor obvykle objem 50 - 150 litrov, pričom pre konkrétne prípady môže byť objem prispôsobený, takže by sa meralná škála nemala podceňovať. Keďže je tela reaktora vyrobené z skla a nerez je podpora s rámom na kolesách, umiestnenie skladoviska treba pevne vybrať.

Čo sa týka podmienok skladovania, aj keď môžu byť kolesá pevne zablokované pomocou nohových zástrčiek, ich stabilita nie je dostatočne silná. Preto si používateľ počas skladovania musí všimnúť, aby vybral ploché miesto na umiestnenie a udržiavať zhodu medzi stredom mechanického zmiešavania a reaktora, inak je ľahko dosiahnuť neustálu chvätavosť, čo môže spôsobiť bezpečnostné nehody. Okrem toho musí byť umiestnené na mieste s dobrým ventiláciou.

7. Varovanie pri výplni. Keďže dvojstenný sklený reaktor je nezávislou reakčnou plochou a vyhradené výplňové otvory sú malé, je proces výplne ťažký. V tejto súvislosti odvetvie navrhuje, že pevné reaktanty môžu byť upravené do riešiteľnosti a pridané do kotla, zatiaľ čo kapalné reaktanty môžu byť napumpované do kotla pomocou doplnkového pumpu alebo olejovej pumpy. Zvlášť je potrebné, aby sa reakčný materiál pridával do kotla cez konštantný tlakový kapačný funikel alebo bežný kapačný funikel, čo vyžaduje vybavenie s odpovedajúcim mobilným schodmi, aby mohli pracovníci pridať skúšobný materiál.

Navíc, okrem uvedených opatrení, používateľ pri bežnom použití procesu musí pravidelne vykonávať údržbu dvojstenného skleného reaktora, aby sa zabezpečil životnosť zariadenia a znížili sa náklady podniku. Jednorázový výber hmoty do dvojstenného skleného reaktora nemal byť príliš veľký, používateľ musí na základe teploty reakcie, spätného toku a tlaku posúdiť a pridať vhodné množstvo materiálu, obvykle nemal presiahnuť 2⁄3 tela reaktora.

Horúce správy

Horúce správy2025-08-06

2025-07-30

2025-07-18

2025-07-07

2025-06-06

2025-05-15