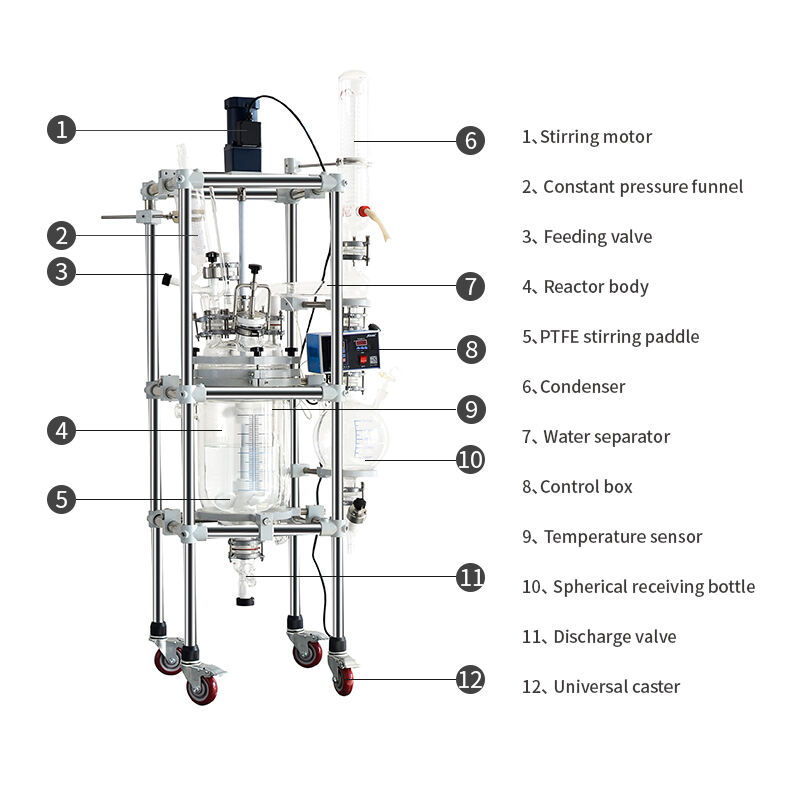

S rozvojem vědy a techniky se také postupně zrychluje rozvoj průmyslu skleněných reaktorů, přičemž se zvyšuje počet typů a funkcí a šiří se jejich použití. Dvouvrstvý skleněný reakční kotl vyrobený naší továrnou je navržen pro uzavřený skleněný reakční kotl za podmínek konstantní teploty. Podle požadovaného použití lze provádět míchání a reakci za normálního nebo sníženého tlaku a lze provést reflux a destilaci reakčního roztoku, což je aktuálně ideálním zařízením pro moderní rafinaci, biomedicínu a syntézu nových materiálů. S rozvojem technologií a s rostoucí poptávkou ze strany biomedicínských a dalších odvětví se také zrychluje rozvoj dvouvrstvého skleněného reaktoru, přičemž se produkty a jejich funkce stále rozšiřují a jsou čím dál více široce používány. Skleněný reaktor je široce používán v petrochemickém, chemickém, pesticidovém, farmaceutickém a potravinářském průmyslu k dokončení procesů jako sulfidace, nitrifikace, hydridace, hydrokarbonace, polymerizace, kondenzace a dalších v rámci tlakového nádoby.

Rozumná instalace a správné fungování zařízení je předpokladem pro zajištění stabilního provozu dvojitostěnné skleněné reaktorové nádrže. Průmysl říká, že v průběhu práce dvojitostěnné skleněné reaktorové nádrže jsou ve skutečnosti některé aspekty velmi snadno ignorovány uživateli. V tomto ohledu průmysl shrnul podle zkušeností a autor provedl stručné uspořádání. Mezi dalšími vlastnostmi může být dvojitostěnná skleněná reaktorová nádrž použita podle požadavků pro míchací reakci v atmosférickém nebo negativním tlaku, a může provádět reflux reakčního roztoku a destilaci s vysokou přesností měření teploty, malou chybou a vysokou účinností. Průmysl říká, že v průběhu práce dvojitostěnné skleněné reaktorové nádrže jsou některé aspekty snadno ignorovány operátorem, na které je třeba velice dávat pozor. Konkrétně jde o následující aspekty:

1. Výběr média, včetně izolačního média a média pro kontrolu teploty. Z důvodu malé tloušťky meziposchoďového prostoru ve středu dvouvrstvé skleněné reaktorové nádrže je jeho izolační vlastnost chabá. Proto při použití procesu vysokých a nízkých teplot je nutné izolační materiál použít k izolaci a ochraně těla reaktoru. Pro tělo reaktoru i trubky pro vedení kapaliny je třeba obalit izolačním materiálem a dbát na tloušťku izolační vrstvy, aby byl zajištěn dobrý izolační účinek.

Při volbě média pro kontrolu teploty si uživatel může vybrat různé typy média podle požadované reakční teploty jako médium pro šíření tepla. Při používání nízkých nebo vysokých teplot je třeba věnovat pozornost vhodnému výběru média.

"Klíčem je viskozita. Pokud je viskozita příliš vysoká, možná že kolovací pumpa nebude schopna medium dostatečně přepravit a efekt kolování nebude dostatečně dobrý pro uspokojivou kontrolu teploty. Náhle nahradit kolovací pumpu s vyšší výkonovou nebezpečím poškodí dvojitou skleněnou nádobu reaktoru, což může vést k jeho prasknutí." Průmysl řekl, že obecně výrobci nabídnou na základě svých produktů příslušné topivé prostředky pro uživatele na výběr.

2, místo úložiště. Dvojitý skleněný reaktor jako zařízení pro zvětšování reakcí má objem obvykle 50 - 150 l, objem lze upravit podle konkrétních případů, proto nesmí být podceňován rozsah testování. Když je tělo kotle ze skla, rameno ze stainlessové oceli a koléska, tak je třeba pečlivě vybrat místo úložiště.

Podle reakce některých uživatelů lze kola dvouvrstvé skleněné reaktorové jednotky pevně zakotvit pomocí pásků na nohou, ale stabilita není dostatečně silná. Proto je třeba při úložení dávat pozor a vybrat rovinné místo, snažit se ho umístit rovně a zajistit, aby byl střed mechanického míchání a reakčního kotla v souladu, jinak je snadné, aby se动摇ovalo nebo byly nebezpečné nehody. Kromě toho obecně ventilovaná kuchyně nemůže být použita jako místo pro umístění, ale musí být umístěna v místech s dobrým větráním.

3. Dvouvrstvý skleněný reaktor je nezávislý reakční regál a rezervované otvor pro doplnění je malý, takže proces doplňování je obtížnější. Průmysl navrhuje, aby se pro pevné reagenty doporučovalo připravit řešení, které se má přidat do kotla, zatímco kapalné reagenty lze pumpovat do kotla pomocí doprovodné vodní čerpadla nebo olejového čerpadla.

Je třeba poznamenat, že prostřednictvím konstantního tlakového kapačového funku nebo běžného kapačového funku bude přidáván reakční materiál do reakčního kotla. Bude nutné poskytnout odpovídající mobilní žebřík, aby mohli pracovníci přidávat testovaný materiál. Navíc, v procesu přídávání, dvojitý skleněný reaktor by neměl mít příliš velkou dávkovou kapacitu najednou. Podle teploty, refluxu a tlaku reakce se po vyhodnocení přidá odpovídající množství materiálu.

4、Věnujte pozornost teplovému izolaci. Je známo, že kvůli malé šířce mezery uprostřed dvojitých skleněných reaktorů je jejich tepelná izolace špatná. Při používání vysokých a nízkých teplot by uživatelé měli používat tepelně izolační materiály pro izolaci a ochranu tělesa kotla.

Zároveň musí uživatel obalit tělo kotla reaktoru a také trubky pro vodivost kapaliny tepelně izolačními materiály, přičemž je třeba dbát na tloušťku tepelně izolační vrstvy, aby byl zajištěn lepší tepelně izolační účinek.

5、Výběr média pro řízení teploty. Obecně platí, že uživatel vybere různé vlastnosti média pro řízení teploty podle požadované reakční teploty jako médium pro šíření tepla v reakci. Nízká teplota volí ethanolovou lázeň, pokojní teplota volí vodní lázeň, vysoká teplota volí olejovou lázeň.

Průmysl navrhuje, aby při používání nízkých nebo vysokých teplot byla věnována pozornost volbě správného prostředku, klíčem je viskozita. "Pokud je viskozita prostředku příliš velká, cyklační pumpa nemusí být schopna nést zátěž, efekt cyklace prostředku není dobrý a nemůže se dosáhnout požadovaného efektu řízení teploty. Nespěšně nahrazujte vysokovýkonnou cyklační pumpu, protože pokud bude do prostředku tlačen příliš vysoký tlak, může to snadno poškodit dvojitou skleněnou reaktorovou obkladu, což může vést k prasknutí reaktoru." Je známo, že výrobci obvykle na základě svých produktů doporučují odpovídající topné prostředky pro výběr.

6. Místo pro úložiště musí být rozumné. Jako zařízení pro zesilování reakce je objem dvojité skleněné reaktorové nádrže obvykle 50 - 150 litrů a v případě potřeby lze objem upravit podle konkrétních požadavků, takže by měl být rozsah testování brán vážně v úvahu. Protože je tělo kotle zskla, je ocelová podpora z neoxidové oceli a rámová konstrukce je na kolečkách, je nutné pečlivě vybrat místo pro úložiště.

Pokud jde o podmínky úložiště, i když lze koléska pevně zakotvit pomocí nohových zámků, není jejich stabilita dostatečně silná. Proto si uživatel během procesu úložení musí dávat pozor na výběr rovinného místa k umístění a zachovat shodu mezi středem mechanického míchání a reaktorem, jinak je snadné, aby se to动摇ovalo nebo bylo nestabilní, což může vést k bezpečnostním nehodám. Navíc musí být umístěno v prostoru s dobrým větráním.

7. Varování při vypouštění. Protože je dvojitý skleněný reaktor nezávislou reakční plochou a rezervované vstupní otvor je malý, je proces vypouštění těžký. V tomto ohledu navrhuje průmysl, že pevné reaktanty lze připravit ve formě roztoku a přidat do kotla, a kapalné reaktanty lze pumpovat do kotla pomocí doprovodné pompy nebo olejové pompy. Zvláště potřebné je, aby se reakční materiál přidával do kotla prostřednictvím konstantního tlakového kapečku nebo běžného kapečku, což vyžaduje vybavení odpovídajícími mobilními schody, aby mohli pracovníci přidávat zkouškový materiál.

Navíc, kromě uvedených opatření, uživatel během běžného používání procesu musí také pravidelně provádět údržbu dvojitostěnného skleněného reaktoru, aby se zajistilo životnost zařízení a snížily se náklady podniku. Jednorázový objem nakrmování dvojitostěnného skleněného reaktoru neměl by být příliš velký, uživatel musí zohlednit teplotu reakce, reflux a tlak, posoudit a přidat vhodné množství materiálu, obecně by to nemělo přesahovat 2/3 těla kotla.

Aktuální novinky

Aktuální novinky2025-08-06

2025-07-30

2025-07-18

2025-07-07

2025-06-06

2025-05-15